51. Системы электронного управления двигателями фирм «Катерпиллар», «МАН-Дизель», «Вяртсиля-Зульцер».

Первой, освоившей промышленный выпуск дизелей с электронным управлением, была фирма «Катерпиллар». В области судового двигателестроения первые шаги сделали фирмы MAN&BW (Intelligent engine) — 2-х тактные, и Вяртсиля: 4-х тактные двигатели и двигатели 2-х тактные — Зульцер (RTA-flex).

Устанавливаемый на двигатели микропроцессор выполняет функции:

• Электронного регулятора скорости, поддерживающего заданный скоростной и нагрузочный режим;

• Управления подачей топлива в соответствии с заданным режимом;

•

Фиксирования и мониторинга

основных параметров двигателя и

обслуживающих его систем;

• Осуществления АПС и З;

•

|

|

Фиксирования в памяти процессора всех нарушений в работе двигателя и вне зависимости от срока давности выдачи их на экран, подключаемого к микропроцессору компьютера.

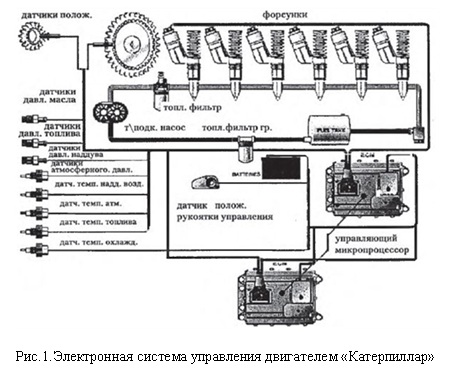

Реализация перечисленных функций существенно повышает уровень контроля и технической эксплуатации, продлевает ресурс двигателя. Принципиальная схема системы электронного управления представлена на Рис. 1 Учитывая жесткие требования по безопасности мореплавания, в систему включено дублирование электронных модулей, рукояток управления, датчиков оборотов и положения ВМТ (см. Рис. 1). Для исключения внезапного отказа основной электронный блок каждые 50с. посылает сигналы резервному блоку и, по получении обратного сигнала, продолжает функционировать по своему назначению. В случае нарушений в его работе сигналы от основного блока прекращаются, и тогда включается в работу резервный. Равным образом функционируют и зарезервированные датчики оборотов.

Оптимизация моментов подачи

топлива решается программой, заложенной в электронный блок,

и получающей сигналы от датчиков числа

оборотов, нагрузки (положения топливной рукоятки), давления наддува, температуры топлива.

Оптимизация моментов подачи

топлива решается программой, заложенной в электронный блок,

и получающей сигналы от датчиков числа

оборотов, нагрузки (положения топливной рукоятки), давления наддува, температуры топлива.

В соответствии с величинами перечисленных сигналов

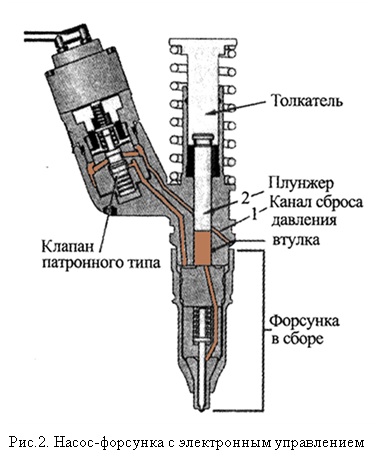

программа вычисляет оптимальные для данного режима значения начала и конца подачи топлива и подает ток на соленоиды насос-форсунок, перемещающие управляющие клапаны в положения — подача или отсечка (см. рис. 2).

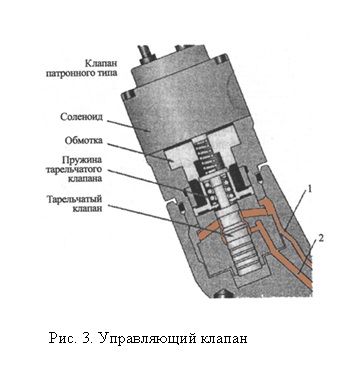

Когда управляющий клапан (Рис. 3) находится в нижнем положении, он сообщает полость под плунжером через канал 2 с отсечкой (канал 1) и даже при движении плунжера вниз (ход нагнетания), давление под ним не будет расти. Последнее начнет подниматься лишь после того, как включение соленоида потянет клапан вверх и посадит его на седло, полость под плунжером будет разобщена с отсечкой. Когда давление под плунжером а, следовательно, и под иглой достигнет 350 бар, начнется впрыск топлива в цилиндр. Конец подачи происходит в момент прекращения подачи тока на соленоид, клапан под действием пружины опускается вниз и сообщает полость нагнетания с отсечкой.

С помощью подключаемого к микропроцессору компьютера и заложенной в него программы по известным кодам осуществляется диагностика двигателя. В качестве компьютера обычно используется Notebook, для него разработана программа, позволяющая при подключении не только собирать информацию о работе двигателя за предыдущий период его эксплуатации, но диагностировать его техническое состояние, включая и диагностику всей электроники. Для тестирования насос-форсунок программа в автоматическом режиме поочередно отключает цилиндры и по увеличению подачи топлива на работающих цилиндрах определяется какую часть нагрузки он брал на себя. Очень важным достижением фирмы является тот факт, что в новой модели двигателя серии С-9 с гидроприводом насос-форсунок на компьютер выдается усредненная для данного режима величина цикловой подачи топлива каждой форсунки.

Поскольку давление впрыска в этих форсунках находится в прямой зависимости от давления гидромасла, то фиксирование микропроцессором этих давлений и фаз подачи на коротком отрезке времени позволяет подсчитать давления Рвпр и продолжительность впрыска (tвnp = ϕвпр / 6 n ), и по ним и известной величине эффективного сечения сопловых отверстий ( µf с) определить среднюю величину цикловой подачи.

![]()

Сопоставление подач по всем

цилиндрам позволяет оценить работу каждой насос-форсунки.